- Komponent Salmastralar

- Kuru Gaz Salmastraları

- Metal Körüklü Salmastra Tanıtımı

- Mikser ve Karıştırıcı Salmastralar

- Tek & Çift Kartuş Salmastralar

- Özel Salmastralar

- Salmastra Malzemeleri

- Salmastra Destek Sistemleri

- Salmastra Aksesuarları

- Yalıtım Test Cihazları

- Tungsten Karbür CNC Kesim Aletleri

- Tungsten Karbür Buton Bit

Metal Körüklü Salmastra Tanıtımı

Metal Körüklü Salmastraların Özellikleri

Körük (tazmin mekanizması) ve salmastra halkalarından biri (devir veya sabit halka) bir bütündür. Ortada ikincil bir salmastra halkası yoktur ve bu sebeple muhteviyatın sızıntısını azaltır ve körüğün sürtünme direncini arttırır. Kaynaklı metal körük salmastraların yüksek ısı dayanıklılığı vardır. PTFE metal körük salmastralar ise, aşındırıcı etkenlerin bulunduğu durumlarda kullanılabilir.

Metal Körüklü Salmastra Çeşitleri

Metal körüklü mekanik salmastralar, yüksek ve düşük ısılarda, nötral veya aşındırıcı akışkan içeriğinde, düşük veya yüksek hızlarda, normal veya anormal şartlarda, vs; geniş kapsamlı uygulamalarda kullanılabilir.

Akışkan nötral ise (yağ veya su) kauçuk metal körük salmastra seçilebilir. Eğer akışkan asit veya alkali gibi aşındırıcı özelliklere sahip ise, PTFE metal körüklü salmastra seçilmesi önerilir. Yüksek ısı ve yüksek devir hızlarında ise kaynaklı körük mekanik salmastra uygulanabilir.

Metal Körüklü Salmastra Özellikleri

Bu tip salmastranın körüğü haddelenmiş metal plakadan yapılır ve oluklu dairesel bir şekli vardır. Son olarak körük dalga şeklini andıran S şeklindedir. Bu kaynaklı körüğün ikincil halkaya ihtiyacı yoktur. Geniş kapsamlı ısılarda kullanılabilir (-200℃ den 600℃) ve bununla birlikte yüksek hızın yol açtığı güçlü titreşim ve sallanmalara dayanabilir. Bu tip körükler salmastra yüzüyle mükemmel eşleşme özelliği vardır. Fakat eğer kaynaklı körük mekanik salmastra sıklıkla yüksek ısılarda kullanılırsa esnekliği azalma eğilimi gösterir. Bu şartlar altında uzun süreli kullanımlarda bu konuya dikkat edilmelidir.

Körüklü Metal Salmastraların Avantajları

Kaynaklı metal körük mekanik salmastralar, basit yapıları, esneklikleri vs yüksek ısı dirençleriyle tanınır. Bu sebeple özellikle yüksek ısı pompalarında yaygın olarak kullanılmaktadırlar. Bu ürün bazı ülkelerde ana yalıtım yöntemi haline gelmiştir.

Kaynaklı Metal Körük Salmastranın Esneklik Hesaplaması Yay kullanmayan kaynaklı metal körük salmastraların esnekliği körük tarafından sağlanır. Körüklerin tasarımında elastikiyet faktörü göz önünde bulundurulmalıdır. Genel olarak körüğün esneklik oranı düşük olmalıdır. Fakat belirlik bir esneklik derecesi talep ediliyorsa körüğün kompresi daha büyük tasarlanmış olmalıdır. Böylece uzun süreli çalışmalardan sonra körük, esnekliğini çok azaltmadan aşındırıcı salmastra yüzeyini tazmin edebilecektir. Yeterli esnekliği garanti etmek için kompres mikarı 10mm ye yakın olmalı ve 6mm den az olmamalıdır. Belirli miktar kompresyonu garantilemek ve her bir dalga arasındaki boşluğu muhafaza etmek için körüğün üzerindeki dalga sayısı (normalde 16 – 20 arası olan) arttırılmalıdır. Kullanım esnasında her bir dalganın deformasyonu düşük olmalıdır. Kaynaklı metal körük salmastranın esnekliği bir geometri ve madde işlevidir ve aşağıdaki formül ile hesaplanabilir:

Yay kullanmayan kaynaklı metal körük salmastraların esnekliği körük tarafından sağlanır. Körüklerin tasarımında elastikiyet faktörü göz önünde bulundurulmalıdır. Genel olarak körüğün esneklik oranı düşük olmalıdır. Fakat belirlik bir esneklik derecesi talep ediliyorsa körüğün kompresi daha büyük tasarlanmış olmalıdır. Böylece uzun süreli çalışmalardan sonra körük, esnekliğini çok azaltmadan aşındırıcı salmastra yüzeyini tazmin edebilecektir. Yeterli esnekliği garanti etmek için kompres mikarı 10mm ye yakın olmalı ve 6mm den az olmamalıdır. Belirli miktar kompresyonu garantilemek ve her bir dalga arasındaki boşluğu muhafaza etmek için körüğün üzerindeki dalga sayısı (normalde 16 – 20 arası olan) arttırılmalıdır. Kullanım esnasında her bir dalganın deformasyonu düşük olmalıdır. Kaynaklı metal körük salmastranın esnekliği bir geometri ve madde işlevidir ve aşağıdaki formül ile hesaplanabilir:

Körük Asimetrisinin Sebepleri

1. Kaynaklı körük mekanik salmastraların birçok avantajı olmasına rağmen, yapımında kullanılan malzeme (18-8 tıp paslanmaz çelik) sebebiyle stabil olmayabilir. Bu tip malzeme korozyona dirençlidir fakat güç ve esneklik faktörü iyi değildir.

2. AM350 çökeltme-sertleştirme paslanmaz çelik ile üretilen kaynaklı metal körük salmastraların yüksek ışılara yeterli güç ve esnekliği vardır. Esnekliklerini kaybetme ihtimali yoktur. Fakat, uzun süreli kullanımlarda arızalanırlar. Yanlış gerilim dağılımından ötürü kaynak yerlerine yakın yerlede sıkça çatlaklar oluşur.

3. Mevcut kaynaklı körükler aynı zamanda simetrik körük olarak da bilinirler çünkü oluk ve sorguç boyut ve şekil olarak aynıdır. Simetrik körüklerin dezavantajlarını gidermek için asımetrik körükler yapılmıştır.

Asimetrik Körüklerin Özellikleri Kaynaklı metal körüklerden farklı olarak asımetrik körüklerin oluk ve sorguçlarının eğrilik yarıçapı değişiktir. Sorgucun eğrilik yarıçapı, oluğunkinden daha geniştir. Basınç şartlarında, deformasyon genellikle düşük basınçlı tarafta oluşarak gerilimin iyi dağıtılmasına sebep olur. Aynı zamanda asımetrik körüklerin özel yapıları sayesinde kaynaklı kısım uzunluğu kısadır.

Kaynaklı metal körüklerden farklı olarak asımetrik körüklerin oluk ve sorguçlarının eğrilik yarıçapı değişiktir. Sorgucun eğrilik yarıçapı, oluğunkinden daha geniştir. Basınç şartlarında, deformasyon genellikle düşük basınçlı tarafta oluşarak gerilimin iyi dağıtılmasına sebep olur. Aynı zamanda asımetrik körüklerin özel yapıları sayesinde kaynaklı kısım uzunluğu kısadır.

Yüksek Isı Şartlarında Körük Malzeme Seçimi

Yüksek ısı şartlarına göre körük malzemesi uluslararası alanda AM350 çökeltme-sertleştirme paslanmaz çeliktir. Bu süper güçlü yüksek alaşımlı bir çelik çeşididir. Lütfen kimyasal bileşenleri, performans ve dayanıklılığı gösteren aşağıdaki tablolara bakınız:

AM350 Kimyasal Bileşenlerin Parametreleri

| Unit ﹪ | ||||||

| c | Si | Mn | Cr | Ni | Mo | Fe |

| 0.10 | 0.40 | 1.00 | 16.5 | 4.25 | 2.75 | Rest |

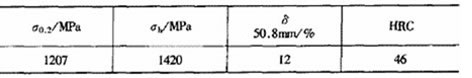

AM350 Performans Parametreleri

AM350 performansta üstün avantajlara sahiptir. Katı solusyon sonrası soğuk sekillendirmeyi kolaylaştıran ostenit çelik özelliklerine sahiptir. Bununla beraber takviye ile güç ve yüksek sertliğe sahip martenzitik çelik özelliklerini taşır. Bu sebeple kaynaklı körük imalatında kullanılması iyi bir seçenektir, fakat uzun kullanım ömrünü garantilemek için işinin 315℃ nin altında olması önerilir.

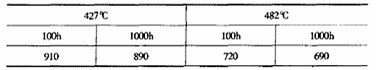

AM350 Dayanıklılık Parametreleri (MPa)

Körükler için Yüksek Isı ve Yüksek Korozyon Dirençli Malzemeler

Yüksek ısı ve yüksek korozyon şartlarında kullanılacak körüklerin yüksek nikel alaşımla

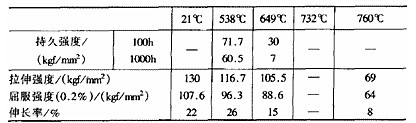

(Monel hastelloy, Inconel gibi) imal edilmiş olması gerekir. Inconel 718 yüksek ısı ve korozyon direnci olan ve iyi esnekliği olan sıkça kullanılan bir markadir. Metal körük salmastralarında yaygın olarak kullanılır. Parametre tabloları aşağıdaki gibidir:

Inconel 718 Alaşımı Performansı

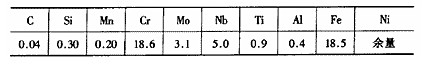

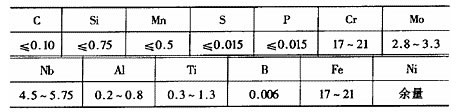

Inconel 718 Alaşımı Kimyasal Bileşenleri

GH169 Alaşımı Kimyasal Bileşenleri

Inconel alaşım yüksek nikel alaşımdan oluşurken AM350 alaşımı çökeltme-sertleştirme paslanmaz çeliktir. İki malzeme de Japonya gibi ülkelerde kullanıldığı halde Inconel alaşımın fiyatı AM350 alaşımdan çok daha yüksektir. Inconel alaşımın daha yüksek korozyon direnci vardır ve petrol ve kimya endüstrilerinde yaygın olarak kullanılır. AM350 alaşım ise genel olarak petrol rafinerilerinde kullanılır.

Inconel alaşımın bileşenlerine bakacak olursak ülkemizde bulunan GH169 alaşımına çok benzediğini görürüz.